معرفی روش های خمکاری و فرم دهی پلکسی

- پلکسی

-

اکتبر 04

- پست را به اشتراک بگذارید

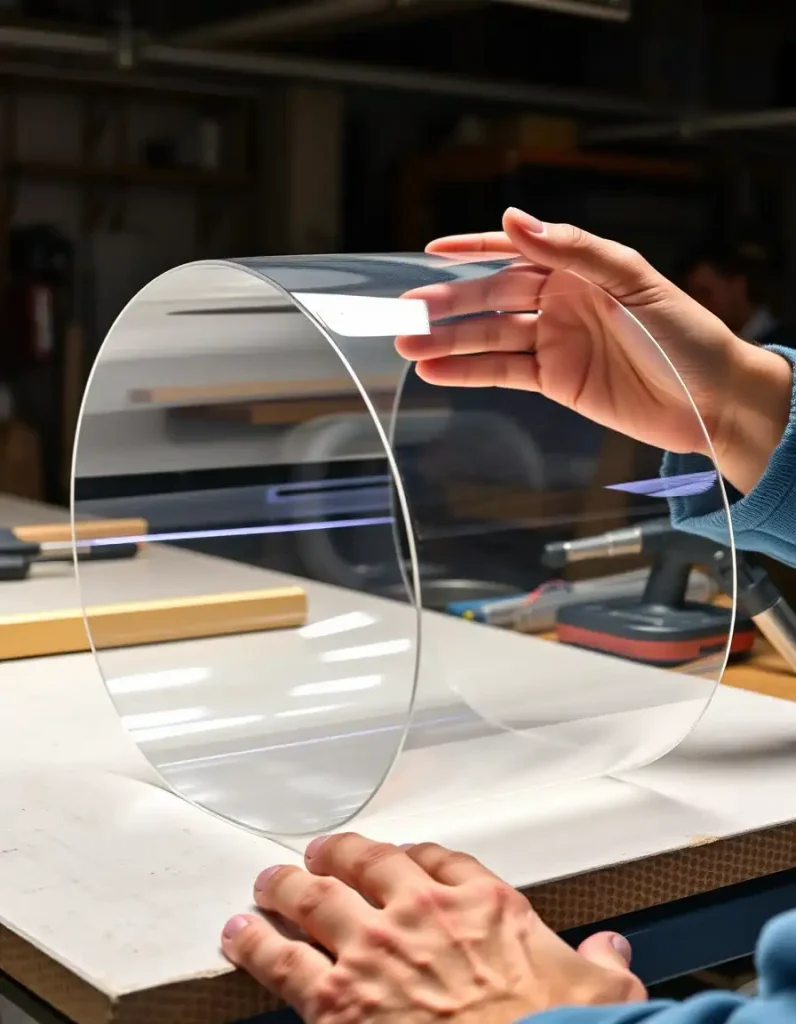

خمکاری و فرم دهی پلکسی فرآیندی است که طی آن ورقهای پلکسی (پلیمتیل متاکریلات) با اعمال حرارت، فشار یا ابزارهای مکانیکی به شکل دلخواه درمیآیند. این فرآیند در صنایع مختلف مانند تبلیغات، دکوراسیون داخلی، نمایشگاهی و حتی تولید تجهیزات پزشکی کاربرد گسترده دارد.

معرفی روش های خمکاری و فرم دهی پلکسی

آیا میدانید بهترین روشهای خمکاری و فرم دهی پلکسی برای رسیدن به طرحهای دقیق و مقاوم چیست؟ پاسخ این سؤال بستگی به نوع کاربرد، ضخامت ورق پلکسی و تجهیزات موجود دارد. با استفاده از روشهای صحیح، میتوان اشکال پیچیده و زیبایی ایجاد کرد که هم از نظر ظاهری جذاب باشند و هم از استحکام بالایی برخوردار باشند. در ادامه، به بررسی تخصصی و کاربردی انواع روشهای خمکاری و فرم دهی پلکسی میپردازیم و نکات مهم برای انتخاب روش مناسب را توضیح میدهیم.

پلکسی با داشتن ویژگیهایی همچون شفافیت بالا، مقاومت در برابر ضربه و قابلیت شکلپذیری، یکی از پرکاربردترین مواد پلاستیکی در فرمدهی محسوب میشود. برای دستیابی به بهترین نتیجه، انتخاب روش مناسب بر اساس ضخامت ورق، شعاع خم و نوع طراحی اهمیت بالایی دارد.

روشهای اصلی خمکاری و فرم دهی پلکسی

۱. خمکاری حرارتی (Thermoforming)

یکی از پرکاربردترین روشهای خمکاری و فرم دهی پلکسی، استفاده از حرارت است. در این روش، ورق پلکسی تا دمای نرم شدن حرارت داده میشود و سپس با فشار قالب یا دستی، شکل موردنظر به آن داده میشود.

مزایا:

- امکان ایجاد خمهای دقیق و پیچیده

- سرعت بالا در تولید

- مناسب برای حجم تولید متوسط و بالا

معایب:

- نیاز به کنترل دقیق دما برای جلوگیری از سوختن یا ترک خوردن

- تجهیزات نسبتاً گران

۲. خمکاری با هیتر نوار (Strip Heater Bending)

این روش مخصوص خمهای خطی و زاویهدار است. یک هیتر نوار طولی بر روی محل خم قرار میگیرد و ورق پلکسی به تدریج گرم شده و خم میشود.

مزایا:

- دقت بالا در خمهای زاویهدار

- مناسب برای تولید سفارشی و پروژههای کوچک

- کمترین هدررفت مواد

معایب:

- محدودیت در خمهای منحنی پیچیده

- نیاز به تجربه اپراتور

۳. خمکاری مکانیکی (Mechanical Bending)

در این روش، ورق پلکسی با استفاده از قالبها و دستگاههای مکانیکی خم میشود. معمولاً برای پلکسیهای نازک یا ضخامت کم استفاده میشود.

مزایا:

- سرعت بالا و مناسب برای تولید انبوه

- نیازی به گرمایش مداوم ندارد

معایب:

- محدودیت در خمهای پیچیده

- احتمال ایجاد ترک در گوشهها

۴. فرم دهی با خلا (Vacuum Forming)

فرمدهی با خلا برای تولید اشکال سهبعدی و پیچیده بسیار مناسب است. ورق پلکسی روی قالب قرار میگیرد و هوای بین ورق و قالب تخلیه میشود تا ورق کاملاً به قالب بچسبد.

مزایا:

- امکان تولید اشکال سهبعدی با جزئیات بالا

- مناسب برای محصولات سفارشی

معایب:

- نیاز به تجهیزات تخصصی

- محدودیت ضخامت ورق

انتخاب روش مناسب خمکاری و فرم دهی پلکسی

انتخاب بهترین روش خمکاری و فرم دهی پلکسی به چند عامل اصلی بستگی دارد:

| عامل | توضیح |

|---|---|

| ضخامت ورق | پلکسی نازک را میتوان با حرارت یا مکانیک خم کرد؛ ورق ضخیمتر نیاز به حرارت بیشتر یا خلا دارد |

| شعاع خم | خمهای تند و کوچک بهتر است با هیتر نوار یا قالب مکانیکی انجام شود |

| حجم تولید | تولید انبوه غالباً با خمکاری حرارتی و مکانیکی سریعتر است |

| پیچیدگی طرح | اشکال سهبعدی و منحنیهای پیچیده با فرمدهی خلا بهتر انجام میشوند |

| هزینه | روشهای مکانیکی و هیتر نوار هزینه کمتری نسبت به فرمدهی با خلا دارند |

نکات کلیدی در خمکاری و فرم دهی پلکسی

کنترل دما و زمان

برای جلوگیری از ترک خوردن، تغییر رنگ یا کاهش شفافیت، حرارتدهی باید با دقت کنترل شود. هر نوع پلکسی بسته به ضخامت و نوع تولید، محدوده دمای خاص خود را دارد.

استفاده از ابزار مناسب

استفاده از قالبهای استاندارد، هیترهای مناسب و تجهیزات خلا، کیفیت نهایی خم را تضمین میکند.

حفظ کیفیت سطح

برای جلوگیری از خش و خطوط اضافی، بهتر است سطح پلکسی قبل از فرمدهی تمیز و عاری از گرد و غبار باشد.

پسخنک کردن ورق

پس از فرمدهی، ورق پلکسی باید به آرامی خنک شود تا تنش داخلی ایجاد نشود و شکل به طور کامل تثبیت شود.

کاربردهای خمکاری و فرم دهی پلکسی

خمکاری و فرم دهی پلکسی در صنایع مختلف کاربرد دارد، از جمله:

- طراحی و ساخت نمایشگرهای فروشگاهی و استندها

- دکوراسیون داخلی و معماری

- تولید بدنههای روشنایی و لوازم الکترونیکی

- تجهیزات پزشکی و آزمایشگاهی

با استفاده از تکنیکهای مدرن، میتوان اشکال خلاقانه و مقاومی تولید کرد که به راحتی در پروژههای صنعتی و تجاری قابل استفاده باشند.

اهمیت دقت و تجربه در خمکاری و فرم دهی پلکسی

در فرآیند خمکاری و فرم دهی پلکسی، علاوه بر انتخاب روش مناسب، تجربه اپراتور و دقت در اجرای کار نقش بسیار مهمی دارد. حتی کوچکترین خطا در کنترل دما یا زاویه خم میتواند منجر به ترکخوردگی یا تغییر رنگ سطح پلکسی شود. به همین دلیل، استفاده از نیروی متخصص و ابزار استاندارد همواره توصیه میشود تا کیفیت نهایی محصول تضمین گردد.

از سوی دیگر، انتخاب مواد اولیه مرغوب و پلکسی باکیفیت، تأثیر مستقیمی بر نتیجه نهایی دارد. ورقهای بیکیفیت نه تنها در هنگام حرارتدهی آسیبپذیرتر هستند، بلکه در طول زمان نیز دچار تغییر شکل و کدر شدن میشوند. بنابراین، ترکیب دانش فنی، تجهیزات پیشرفته و مواد اولیه استاندارد میتواند بهترین نتیجه را در فرآیند خمکاری و فرم دهی ارائه دهد.

جمعبندی

خمکاری و فرم دهی پلکسی فرآیندی تخصصی است که با توجه به نوع کاربرد، ضخامت ورق و تجهیزات موجود، روش مناسب آن انتخاب میشود. استفاده از تکنیکهای حرارتی، مکانیکی، هیتر نوار و فرمدهی با خلا به شما امکان میدهد طرحهای دقیق و مقاوم ایجاد کنید. رعایت نکات کلیدی مانند کنترل دما، انتخاب ابزار مناسب و پسخنک کردن ورق، کیفیت نهایی کار را تضمین میکند.

اگر قصد دارید پروژههای حرفهای و با کیفیت در زمینه خمکاری و فرم دهی پلکسی انجام دهید، هماکنون با کارشناسان ما تماس بگیرید: 02122579049 و از مشاوره تخصصی بهرهمند شوید.

سوالات متداول

- کدام روش خمکاری برای ورقهای ضخیم پلکسی مناسب است؟

روش فرمدهی با خلا یا حرارتدهی دقیق بهترین گزینه است. - آیا خمکاری پلکسی باعث کاهش شفافیت آن میشود؟

در صورت کنترل نادرست دما و فشار، ممکن است کمی شفافیت کاهش یابد. - حداکثر شعاع خم ورق پلکسی چقدر است؟

بسته به ضخامت ورق و روش خمکاری، معمولاً بین ۵ تا ۱۵ میلیمتر است. - آیا میتوان اشکال سهبعدی پیچیده با پلکسی تولید کرد؟

بله، با استفاده از فرمدهی خلا و قالبهای مناسب میتوان اشکال پیچیده ایجاد کرد.

دیدگاه ها

افزودن دیدگاه

دیدگاهتان را بنویسید

برای ارسال نظر باید وارد سیستم شوید.