ساخت قفسه راک صنعتی برای انبار

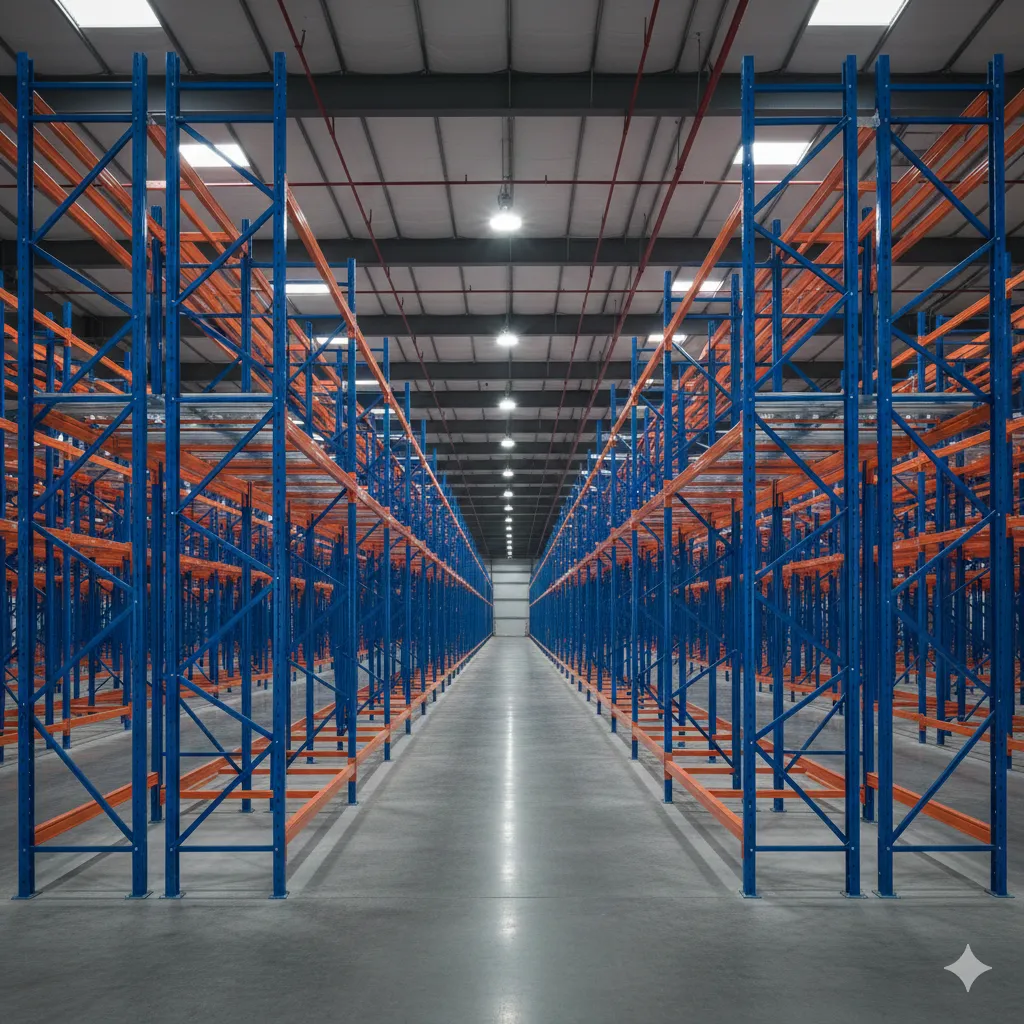

ساخت قفسه راک صنعتی برای انبار یک فرآیند تخصصی است که شامل طراحی، تولید و نصب سیستمهای قفسهبندی مقاوم برای نگهداری کالاهای سنگین و پرحجم در محیطهای صنعتی، کارخانجات و مراکز لجستیکی میشود. این سازهها، که معمولاً از فولاد مستحکم ساخته میشوند، با هدف بهینهسازی فضای عمودی انبار، افزایش ظرفیت ذخیرهسازی و سهولت دسترسی توسط تجهیزاتی مانند لیفتراک طراحی میگردند. ویژگیهای کلیدی قفسههای راک شامل تحمل بار بالا، قابلیت تنظیم ارتفاع طبقات، و مقاومت در برابر سایش و آسیبهای محیطی است. مزایای اصلی استفاده از این قفسهها، افزایش ایمنی محیط کار، کاهش زمان جابهجایی موجودی و بهبود کنترل موجودی (Inventory Control) است. انتخاب نوع قفسه (پالت راک، درایو این، یا کانتیلور) به ماهیت کالا، سرعت گردش موجودی و ابعاد انبار بستگی دارد. برای کسب اطلاعات جامعتر در مورد فرآیند و استانداردهای ساخت قفسه راک صنعتی برای انبار، ادامه این مقاله را مطالعه کنید.

ساخت قفسه راک صنعتی برای انبار

کلید بهینهسازی فضای انبار، در انتخاب سازه مناسب نهفته است.

مقدمه

مدیریت انبار و لجستیک، شاهرگ حیاتی هر کسبوکار تولیدی و توزیعی است. در این میان، قفسهبندی نقش محوری در کارایی و بهرهوری عملیات انبار ایفا میکند. فرآیند ساخت قفسه راک صنعتی برای انبار تنها یک اقدام زیرساختی نیست، بلکه یک تصمیم استراتژیک برای افزایش ظرفیت ذخیرهسازی، بهبود دسترسی به کالاها و تضمین ایمنی محیط کار است. قفسههای راک صنعتی، به دلیل تحمل بار فوقالعاده بالا و طراحی مدولار، به راهکاری استاندارد برای نگهداری پالتهای سنگین و اقلام بزرگ تبدیل شدهاند.

این سیستمهای قفسهبندی، فضای مرده انبار را به فضای قابل استفاده تبدیل میکنند و امکان استفاده حداکثری از ارتفاع سقف را فراهم میآورند. بدون یک سیستم قفسهبندی راک مناسب، سازمانها با چالشهایی نظیر آسیب دیدن کالاها، دسترسی دشوار و زمانبر به موجودی، و در نهایت، کاهش بهرهوری عملیاتی مواجه خواهند شد. درک فرآیند ساخت قفسه راک صنعتی برای انبار و انواع مختلف آن، اولین گام برای طراحی یک انبار کارآمد و منطبق با نیازهای خاص کسبوکار شما است. در ادامه به صورت جزئی به مراحل و ملاحظات تخصصی این فرآیند خواهیم پرداخت.

بررسی نیاز و طراحی اولیه سیستم قفسهبندی

فرآیند ساخت قفسه راک صنعتی برای انبار با مرحله حیاتی بررسی نیازها و طراحی آغاز میشود. این مرحله نیازمند تحلیل دقیق عواملی است که مستقیماً بر عملکرد سیستم قفسهبندی تأثیر میگذارند. اولین گام، ارزیابی دقیق فضای انبار شامل ابعاد، ارتفاع مفید سقف، موقعیت ستونها، و محل ورودیها و خروجیها است. در گام دوم، باید ماهیت کالاهای ذخیرهشده بررسی شود؛ وزن متوسط و حداکثر هر پالت، ابعاد و شکل بستهبندیها، و نیازهای خاص نگهداری (مانند نگهداری در دمای خاص).

نوع تجهیزات جابهجایی مانند لیفتراک، ریچ تراک یا استاکر نیز نقش مهمی در تعیین عرض راهروها و ارتفاع طبقات دارد. همچنین، استراتژی گردش موجودی، به عنوان مثال FIFO (اولین ورودی، اولین خروجی) یا LIFO (آخرین ورودی، اولین خروجی)، نوع مناسب قفسه راک را مشخص میکند. برای مثال، برای استراتژی FIFO، سیستمهایی مانند پالت راک متحرک یا قفسههای درایو-تِرو مناسب هستند، در حالی که درایو-این برای LIFO استفاده میشود. در این مرحله، با استفاده از نرمافزارهای طراحی مهندسی، جانمایی سهبعدی و محاسبات اولیه ظرفیت بار و پایداری سازه انجام میشود. رعایت این اصول در طراحی تضمین میکند که سیستم قفسهبندی، کارایی مورد انتظار در مدیریت موجودی را داشته باشد.

برای دسترسی به خدمات تخصصی قفسهبندی و مشاهده نمونههای موفق پروژههای ما، لطفاً پروفایل ما را دنبال کنید.

انتخاب مواد اولیه و استانداردهای ساخت

پس از نهایی شدن طرح، مرحله انتخاب مواد اولیه و رعایت استانداردهای فنی در فرآیند ساخت قفسه راک صنعتی برای انبار آغاز میشود. مواد اولیه اصلی برای ساخت قفسه راک، مقاطع فولادی با کیفیت بالا، از جمله ورقهای فولادی نورد گرم یا نورد سرد هستند. فولاد مورد استفاده باید دارای مقاومت تسلیم و کششی مناسب باشد تا بتواند تنشهای ناشی از وزن بار و بارهای دینامیک هنگام بارگذاری و تخلیه را تحمل کند. استفاده از فولاد با گرید پایین میتواند ایمنی کل سیستم را به خطر اندازد.

استانداردهای بینالمللی مانند RMI (Rack Manufacturers Institute) یا استانداردهای اروپایی FEM (Fédération Européenne de la Manutention) چارچوبهای سختگیرانهای را برای طراحی، مواد، جوشکاری و تستهای مقاومت قفسهها مشخص میکنند. رعایت این استانداردها حیاتی است و شامل مواردی مانند ضخامت و شکل مقاطع (مانند مقاطع C شکل یا جعبهای)، کیفیت اتصالات پیچ و مهرهای و نوع پوشش محافظ میشود. پوشش نهایی قفسه راک نیز معمولاً شامل رنگآمیزی الکترواستاتیک (پودری) است که مقاومت سازه را در برابر زنگزدگی، خراشیدگی و عوامل محیطی در انبار، مانند رطوبت، به شدت افزایش میدهد.

فرآیند تولید و کنترل کیفیت قطعات

مرحله تولید، جایی است که طرحهای مهندسی به قطعات فیزیکی تبدیل میشوند. این فرآیند برای ساخت قفسه راک صنعتی برای انبار با برش دقیق ورقهای فولادی آغاز میشود. از دستگاههای برش لیزری یا گیوتینهای دقیق برای اطمینان از صحت ابعاد و زوایای قطعات استفاده میگردد. پس از برش، مقاطع فولادی از طریق دستگاههای رولفرمینگ یا پرسهای خمکاری به شکل نهایی ستونها، بازوها (تیرهای باربر) و سایر اجزای مورد نیاز درمیآیند.

جوشکاری یکی از حساسترین بخشهای تولید است که باید با دقت بالا و توسط جوشکاران ماهر انجام شود تا نقاط اتصال، تحمل تنشهای حداکثری را داشته باشند. در کارخانجات پیشرفته، از رباتهای جوشکاری برای تضمین یکنواختی و کیفیت بالای جوشها استفاده میشود. کنترل کیفیت در این مرحله شامل اندازهگیری ابعاد، بازرسی جوشها از نظر نفوذ و نداشتن عیوب سطحی، و تستهای مقاومت بر روی نمونههای تولیدی است. پوششدهی نهایی نیز پس از آمادهسازی سطح (مانند چربیزدایی و فسفاته کردن) در کورههای رنگپزی انجام میگیرد تا دوام و زیبایی ظاهری قفسه راک حفظ شود.

برای دسترسی به خدمات تخصصی قفسهبندی و مشاهده نمونههای موفق پروژههای ما، لطفاً پروفایل ما را دنبال کنید.

ملاحظات ایمنی و نصب در محل انبار

ایمنی مهمترین ملاحظه در استفاده از سیستمهای ساخت قفسه راک صنعتی برای انبار است. فرآیند نصب باید تحت نظارت مهندسان مجرب و تیمهای آموزشدیده انجام شود. قبل از نصب، لازم است کف انبار از نظر تحمل بار و تراز بودن بررسی شود؛ زیرا هرگونه ناهمواری میتواند پایداری ستونها را به خطر اندازد. نصب قفسهها با اتصال ستونها به کف توسط انکربولتهای مقاوم آغاز میشود تا از لغزش یا واژگونی سازه جلوگیری شود.

ملاحظات ایمنی شامل نصب تجهیزات حفاظتی مانند گاردریلها در انتهای راهروها و محافظهای ستون (Column Protectors) در نقاط پرخطر برخورد لیفتراکها است. همچنین، نصب برچسبهای ظرفیت بار (Load Capacity Labels) بر روی هر بازو یا قاب اصلی ضروری است تا کاربران از حداکثر وزن مجاز برای هر طبقه مطلع باشند. بازرسیهای دورهای و نگهداری منظم (مانند بررسی اتصالات پیچ و مهره و بررسی آسیبهای ناشی از برخورد لیفتراک) برای حفظ ایمنی و عملکرد درازمدت سیستم قفسه راک حیاتی است. عدم توجه به این ملاحظات میتواند منجر به حوادث فاجعهبار و خسارات مالی و جانی شود.

برای دسترسی به خدمات تخصصی قفسهبندی و مشاهده نمونههای موفق پروژههای ما، لطفاً پروفایل ما را دنبال کنید.

انواع قفسه راک و کاربردهای تخصصی آنها

بازار قفسهبندی صنعتی دارای تنوع بالایی است که هر کدام برای شرایط ذخیرهسازی و گردش موجودی خاصی در نظر گرفته شدهاند. در فرآیند ساخت قفسه راک صنعتی برای انبار، شناخت این انواع ضروری است:

پالت راک (Selective Pallet Racking): رایجترین نوع قفسه است که امکان دسترسی مستقیم به هر پالت را فراهم میکند. این نوع، بهترین گزینه برای انبارهایی با موجودی متنوع و نرخ بالای گردش کالا (FIFO) است.

درایو-این و درایو-تِرو (Drive-In/Drive-Thru Racking): این سیستمها امکان ذخیرهسازی با تراکم بالا را فراهم میکنند. لیفتراک به داخل راهروهای قفسهبندی رانده میشود. درایو-این برای استراتژی LIFO و درایو-تِرو برای FIFO استفاده میشود و اغلب برای محصولات غیرقابل فساد یا فصلی مناسب هستند.

قفسه کانتیلور (Cantilever Racking): این قفسهها فاقد ستونهای جلویی هستند و برای نگهداری اقلام بلند و نامنظم مانند لولهها، الوار یا ورقهای فلزی طراحی شدهاند و ستونهای عمودی تنها در پشت قرار میگیرند.

فلو راک (Pallet Flow Racking): با استفاده از غلتکها یا چرخها، پالتها تحت تأثیر نیروی گرانش در مسیر حرکت کرده و پالتها از یک طرف وارد و از طرف دیگر خارج میشوند (FIFO). این سیستم برای حجم بالای موجودی با گردش سریع عالی است.

انتخاب صحیح نوع قفسه راک در فرآیند ساخت قفسه راک صنعتی برای انبار، به طور مستقیم بر بهرهوری، تراکم ذخیرهسازی و در نتیجه سودآوری انبار تأثیر میگذارد.

برای دسترسی به خدمات تخصصی قفسهبندی و مشاهده نمونههای موفق پروژههای ما، لطفاً پروفایل ما را دنبال کنید.

اتوماسیون و تحول دیجیتال در سیستمهای راک

همگام با پیشرفتهای فناورانه، ساخت قفسه راک صنعتی برای انبار نیز از اتوماسیون و ابزارهای دیجیتال بهره میبرد. در انبارهای مدرن، قفسههای راک به عنوان سازهای برای پشتیبانی از سیستمهای خودکار عمل میکنند. قفسههای با ارتفاع بسیار بالا، که تا چند دهه قبل غیرقابل دسترسی بودند، اکنون توسط استاکرهای روباتیک (Automated Storage and Retrieval Systems – AS/RS) و جرثقیلهای بالابر خودکار سرویسدهی میشوند. این سیستمها نه تنها دقت و سرعت جابهجایی موجودی را به شکل چشمگیری افزایش میدهند، بلکه نیاز به راهروهای گسترده برای مانور لیفتراک را نیز کاهش داده و در نتیجه، تراکم ذخیرهسازی را به حداکثر میرسانند.

همچنین، استفاده از سیستمهای مدیریت انبار (WMS) که با حسگرهای نصب شده روی قفسه راک ارتباط برقرار میکنند، ردیابی لحظهای مکان و تعداد موجودی را امکانپذیر میسازد. این امر به کاهش خطاهای انسانی، بهینهسازی مسیرهای برداشت کالا (Picking Routes) و کنترل موجودی دقیقتر کمک میکند. در آینده، انتظار میرود که قفسهبندی راک صنعتی نه صرفاً یک سازه فیزیکی، بلکه یک بستر هوشمند و متصل برای عملیات کاملاً خودکار انبار باشد.

جدول مقایسه سیستمهای قفسه راک رایج

| ویژگی | پالت راک انتخابی (Selective) | درایو-این (Drive-In) | کانتیلور (Cantilever) |

| دسترسی | دسترسی ۱۰۰% به هر پالت | دسترسی محدود (عمق ذخیرهسازی) | دسترسی کامل به طول کالا |

| تراکم ذخیرهسازی | پایین تا متوسط | بالا (به دلیل کاهش راهروها) | متوسط |

| گردش موجودی | FIFO (ایدهآل) | LIFO (بهترین گزینه) | نیازمند نظم خاص برای طول کالاها |

| کاربرد ایده آل | کالاهای متنوع، گردش بالا | کالاهای یکسان، فصلی، حجم بالا | نگهداری اجناس بلند (لوله، الوار) |

جمعبندی

فرآیند ساخت قفسه راک صنعتی برای انبار فراتر از یک خرید ساده است؛ این یک سرمایهگذاری استراتژیک برای افزایش کارایی، ایمنی و بهرهوری انبار شماست. در این مقاله، تأکید کردیم که طراحی موفق قفسهبندی با تحلیل دقیق نیازهای انبار، نوع موجودی و استراتژی گردش کالا آغاز میشود. انتخاب مواد اولیه با کیفیت و رعایت دقیق استانداردهای جهانی، تضمینکننده دوام و ایمنی سازه است. همچنین، ایمنی در نصب و نگهداری، و درک تفاوتهای کاربردی میان انواع قفسهها (از پالت راک تا کانتیلور) برای بهینهسازی فضای ذخیرهسازی حیاتی است.

در نهایت، آینده ساخت قفسه راک صنعتی برای انبار به سمت اتوماسیون و ادغام با سیستمهای هوشمند مدیریت انبار در حرکت است. با انتخاب درست و برنامهریزی دقیق، میتوانید انباری را طراحی کنید که نه تنها نیازهای فعلی، بلکه رشد آتی کسبوکار شما را نیز پشتیبانی کند و به یک مزیت رقابتی در زنجیره تأمین تبدیل شود.

سؤالات متداول (FAQ)

طول عمر مفید یک قفسه راک صنعتی چقدر است؟

طول عمر مفید یک قفسه راک صنعتی، در صورت رعایت استانداردهای ساخت و نصب صحیح، و همچنین انجام نگهداری و بازرسیهای دورهای منظم، میتواند به بیش از ۲۰ تا ۳۰ سال برسد. عواملی مانند کیفیت مواد اولیه، نوع پوشش ضدزنگ (مانند رنگ پودری الکترواستاتیک) و عدم برخورد مکرر لیفتراک، که منجر به آسیب ساختاری میشود، بر ماندگاری سیستم ساخت قفسه راک صنعتی برای انبار تأثیر مستقیم دارند.

چگونه میتوان ظرفیت بار هر قفسه راک را تعیین کرد؟

ظرفیت بار قفسه راک توسط مهندسان سازه و بر اساس محاسبات دقیق تنش و خمش مقاطع فولادی تعیین میشود. این محاسبه شامل وزن تیرهای باربر، فاصله بین طبقات، نوع فولاد و ابعاد ستونها است. این اطلاعات باید به وضوح بر روی برچسبهای ظرفیت بار نصب شده بر روی قاب یا بازوهای سیستم ساخت قفسه راک صنعتی برای انبار مشخص گردد و کاربران هرگز نباید از ظرفیت اعلام شده تجاوز کنند.

آیا میتوان قفسههای راک قدیمی را به سیستمهای جدید تبدیل کرد؟

در برخی موارد، میتوان قفسههای راک قدیمی را با تعویض قطعات آسیبدیده یا افزودن قطعات جدید، به سیستمهای بهتری تبدیل کرد. اما تبدیل سیستمهای کاملاً متفاوت (مانند تبدیل پالت راک به درایو-این) معمولاً توصیه نمیشود و هزینهبر است. پیش از هرگونه تغییر، باید یک ارزیابی کامل ایمنی و ظرفیت بار توسط متخصصان ساخت قفسه راک صنعتی برای انبار انجام شود.

چه عواملی در تعیین عرض راهروهای انبار مهم هستند؟

عوامل اصلی در تعیین عرض راهرو، نوع و شعاع گردش تجهیزات جابهجایی (مانند مدل لیفتراک، ریچ تراک یا ونچ) و ابعاد پالتها هستند. راهروها باید به اندازهای عریض باشند که تجهیزات بتوانند به راحتی مانور دهند و بار را بدون خطر برخورد با سازه قفسه راک یا سایر کالاها بردارند. استانداردهای ایمنی و تولیدکنندگان تجهیزات، حداقل عرض لازم برای دسترسی به سیستم ساخت قفسه راک صنعتی برای انبار را مشخص میکنند.

قفسهبندی درایو-این برای چه نوع کالاهایی مناسب نیست؟

قفسهبندی درایو-این، که تراکم ذخیرهسازی بالایی دارد، برای کالاهایی که نیاز به دسترسی سریع یا نرخ بالای گردش موجودی (مانند محصولات فاسدشدنی) دارند، مناسب نیست. از آنجایی که این سیستم بر اساس LIFO کار میکند، اگر پالتهای ابتدایی نیاز به دسترسی فوری داشته باشند، باید کل راهروی قفسه تخلیه شود. بنابراین، این سیستم برای محصولات یکنواخت و غیرقابل فساد بهترین کارایی را در فرآیند ساخت قفسه راک صنعتی برای انبار دارد.

تماس با ما: 02122579049