جلوگیری از پوسیدگی اتصالات گالوانیزه

اتصالات گالوانیزه به دلیل مقاومت بالا در برابر خوردگی، در بسیاری از پروژههای ساختمانی، صنعتی و انتقال سیالات مورد استفاده قرار میگیرند. با این حال، همانطور که میدانیم، این قطعات نیز در برابر عوامل محیطی و شیمیایی آسیبپذیر بوده و میتوانند دچار پدیدهی مخرب «پوسیدگی» شوند. این پوسیدگی نه تنها عمر مفید سیستم را کاهش میدهد، بلکه میتواند منجر به نشتی، کاهش فشار سیال و تحمیل هزینههای سنگین تعمیر و نگهداری شود. برای مقابله با این معضل حیاتی، شناخت دقیق مکانیسمهای خوردگی و بهکارگیری استراتژیهای محافظتی چندوجهی امری ضروری است. این راهکارها شامل:

- بررسی کیفیت پوشش گالوانیزه: اطمینان از ضخامت استاندارد و یکنواختی لایه روی.

- کنترل محیط سیالاتی: نظارت مستمر بر pH، اکسیژن محلول و میزان املاح خورنده.

- جلوگیری از تماس با فلزات متفاوت: ممانعت از ایجاد پیلهای الکتروشیمیایی (گالوانیک).

با پیادهسازی این اصول، میتوان به نحو چشمگیری عمر مفید و کارایی سیستمهای حاوی جلوگیری از پوسیدگی اتصالات گالوانیزه را افزایش داد و از سرمایهگذاریهای انجام شده محافظت نمود.

جلوگیری از پوسیدگی اتصالات گالوانیزه

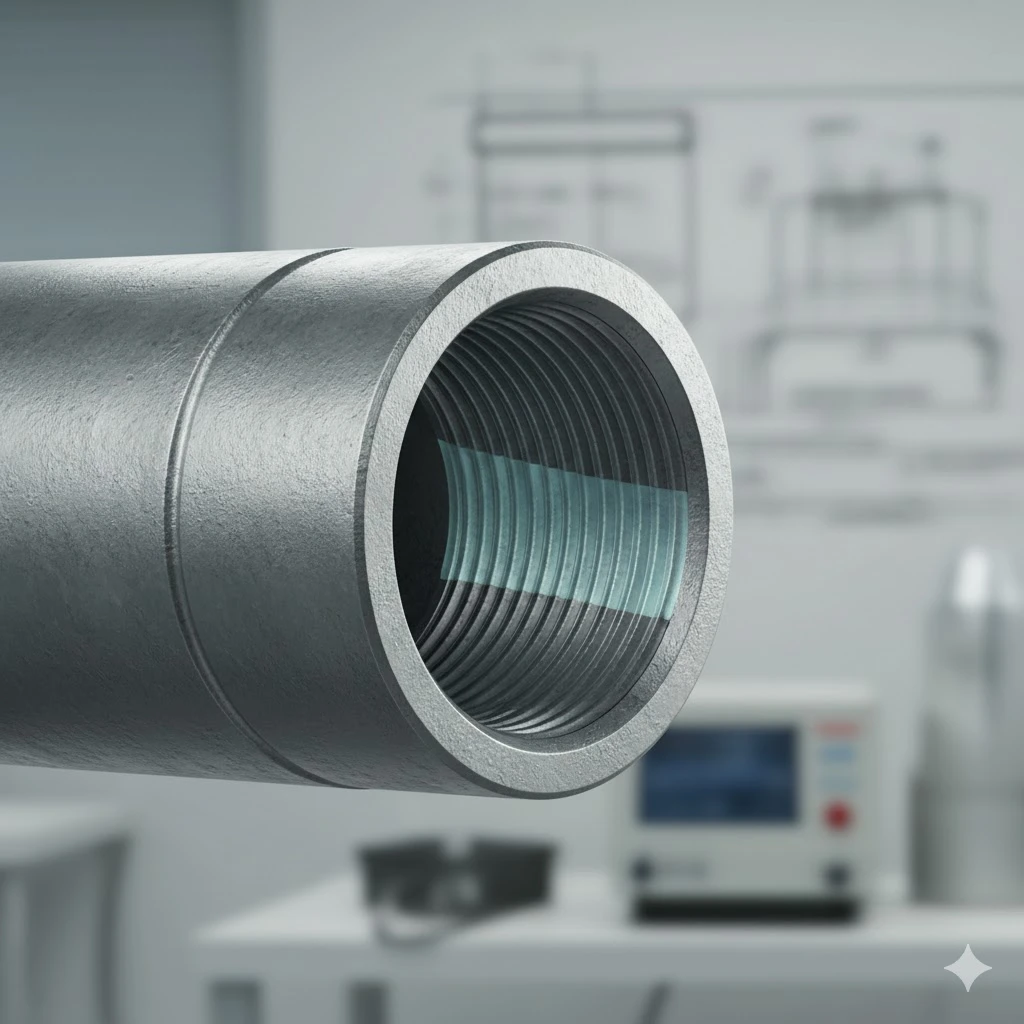

خوردگی، یک معضل فراگیر و پرهزینه در مهندسی مواد و صنایع زیربنایی است که سالانه میلیاردها دلار زیان اقتصادی به جوامع تحمیل میکند. در سیستمهای لولهکشی و تأسیسات انتقال سیالات، اتصالات گالوانیزه (پوشش داده شده با لایهای از روی) به دلیل ترکیب مقاومت مکانیکی فولاد و خواص حفاظتی روی، انتخابی رایج و مؤثر محسوب میشوند. لایه روی به عنوان آند فداشونده عمل کرده و از فولاد زیرین در برابر زنگزدگی محافظت میکند.

با این حال، عمر این پوشش محدود بوده و در نهایت، فولاد در معرض عوامل خورنده قرار میگیرد که منجر به پوسیدگی و تخریب نهایی اتصال میشود. پرداختن به مسئلهی جلوگیری از پوسیدگی اتصالات گالوانیزه نه تنها یک اقدام پیشگیرانه، بلکه یک ضرورت مهندسی برای تضمین پایداری، ایمنی و بهینهسازی هزینههای عملیاتی در بلندمدت است. در این مقاله تخصصی، به بررسی عمیق مکانیسمهای خوردگی، راهکارهای نوین حفاظتی و دستورالعملهای عملی برای افزایش طول عمر این اجزای حیاتی خواهیم پرداخت.

۱. شناخت مکانیسمهای اصلی پوسیدگی در اتصالات گالوانیزه

برای اتخاذ مؤثرترین استراتژیهای جلوگیری از پوسیدگی اتصالات گالوانیزه، درک صحیح از نحوه وقوع این فرآیند شیمیایی-الکتروشیمیایی ضروری است. پوسیدگی در این قطعات عمدتاً ناشی از سه مکانیسم اصلی است:

الف) خوردگی پوشش روی (آند فداشونده)

لایه روی در محیطهای آبی یا مرطوب به آرامی اکسید شده و در فرآیندی به نام “فداکاری گالوانیک” از فولاد زیرین محافظت میکند. با اتمام پوشش روی، مقاومت اتصال به سرعت افت پیدا میکند. نرخ این فرسایش شدیداً به عوامل محیطی زیر بستگی دارد:

- pH محیط: روی در محیطهای بسیار اسیدی (pH زیر ۶) یا بسیار قلیایی (pH بالای ۱۲) سریعتر خورده میشود.

- کلریدها و سولفاتها: حضور یونهای کلرید (Cl−) و سولفات (SO42−) به ویژه در آبهای شور یا محیطهای صنعتی، سرعت تخریب را به شدت افزایش میدهد.

- دمای عملیاتی: افزایش دما معمولاً فعالیت شیمیایی و نرخ خوردگی را بالا میبرد.

ب) خوردگی گالوانیک (پیوند با فلزات دیگر)

یکی از دلایل شایع و مخرب پوسیدگی، تماس اتصالات گالوانیزه با فلزاتی است که پتانسیل الکتروشیمیایی بالاتری دارند (مانند مس یا برنج). هنگامی که آب یا سیال رسانا به عنوان الکترولیت حضور دارد، یک “پیل گالوانیک” تشکیل میشود. در این پیل، اتصال گالوانیزه به عنوان آند عمل کرده و با سرعت بسیار بیشتری نسبت به حالت عادی خورده میشود تا از کاتد (مس) محافظت کند. این پدیده، بهخصوص در سیستمهای ترکیبی مس و گالوانیزه، یک چالش بزرگ در جلوگیری از پوسیدگی اتصالات گالوانیزه محسوب میشود.

ج) خوردگی حفرهای و موضعی

خوردگی حفرهای یا “Pitting Corrosion” در مناطقی با نقص در پوشش گالوانیزه یا در محلهایی که رسوبات (مانند اکسید آهن یا مواد آهکی) روی سطح تشکیل شده و غلظت اکسیژن متفاوت ایجاد میکنند، رخ میدهد. این نوع خوردگی بسیار خطرناک است زیرا میتواند به سرعت به عمق فولاد نفوذ کرده و منجر به سوراخ شدن اتصال و نشتی سیستم شود. کنترل تشکیل رسوب و حفظ یکپارچگی پوشش، اصلیترین راهکار برای جلوگیری از پوسیدگی اتصالات گالوانیزه به شکل حفرهای است.

۲. راهکارهای جامع برای افزایش طول عمر و جلوگیری از پوسیدگی اتصالات گالوانیزه

اجرای یک برنامه حفاظتی چند لایه، کلید موفقیت در افزایش پایداری اتصالات در شرایط سخت عملیاتی است. این راهکارها شامل اقدامات طراحی، نصب و نگهداری مستمر میشوند.

الف) طراحی و نصب صحیح سیستم

انتخاب مواد مناسب و جلوگیری از تماسهای نامطلوب در مرحله طراحی، اولین و مؤثرترین گام است:

- جداسازی فلزات متفاوت: استفاده از اتصالات عایقبندی دیالکتریک (Insulating Unions) در نقاط اتصال لولههای گالوانیزه به لولههای مسی یا برنجی برای قطع مسیر الکتریکی و جلوگیری از پوسیدگی اتصالات گالوانیزه گالوانیک.

- استفاده از مواد با کیفیت بالا: تهیه اتصالات گالوانیزه از تولیدکنندگانی که استاندارد ASTM A123 (برای گالوانیزه گرم) یا معادل آن را در ضخامت پوشش رعایت میکنند.

- کنترل تنش مکانیکی: اطمینان از عدم وجود تنشهای مکانیکی یا خمشهای شدید که میتوانند به پوشش روی آسیب رسانده و نقاط ضعفی برای شروع پوسیدگی ایجاد کنند.

ب) بهبود شیمی محیط سیالاتی (آب و بخار)

تنظیم و پایش مداوم کیفیت سیالی که از داخل اتصالات عبور میکند، تأثیری مستقیم بر نرخ خوردگی دارد:

- تثبیت pH: نگهداشتن pH آب در محدوده بهینه (معمولاً بین pH=6.5 تا pH=8.5) که در این محدوده، یک لایه محافظ از کربنات روی روی سطح اتصال تشکیل میشود.

- حذف اکسیژن و گازهای محلول: در سیستمهای بستهای مانند دیگهای بخار، استفاده از مواد شیمیایی جاذب اکسیژن یا دیگازدهی حرارتی برای کاهش اکسیژن محلول و کاهش نرخ پوسیدگی.

- استفاده از بازدارندههای خوردگی (Inhibitors): تزریق مواد شیمیایی خاص مانند فسفاتها، سیلیکاتها یا آمینها که با تشکیل یک لایه نازک پسیو بر روی سطح فلز، سرعت واکنشهای الکتروشیمیایی را کاهش میدهند و به جلوگیری از پوسیدگی اتصالات گالوانیزه کمک میکنند.

ج) بازرسی و نگهداری دورهای

برنامهریزی برای بازرسیهای منظم و اقدامات پیشگیرانه نگهداری، برای شناسایی و رفع زودهنگام نقاط آسیبدیده حیاتی است. این اقدامات عبارتند از:

- بازرسی بصری پوشش: بررسی منظم اتصالات برای کشف علائم زودهنگام زنگزدگی (قرمز شدن) یا تورم پوشش که نشاندهنده شروع فرآیند پوسیدگی است.

- پایش سرعت خوردگی: استفاده از حسگرها و کوپنهای خوردگی در نقاط حساس سیستم برای اندازهگیری نرخ تخریب و بهینهسازی دوز مواد بازدارنده.

- جلوگیری از راکد ماندن سیال: اطمینان از جریان مداوم سیال در سیستم یا تخلیه کامل در زمانهای عدم استفاده طولانیمدت، زیرا آب راکد معمولاً خورندهتر است.

۳. تکنیکهای پوششدهی تکمیلی برای حداکثر محافظت

در محیطهای بسیار خورنده یا شرایطی که اتصالات در معرض عوامل شیمیایی تهاجمی قرار دارند، صرفاً اتکاء به گالوانیزاسیون ممکن است کافی نباشد. در این موارد، استفاده از سیستمهای پوششی دوگانه یا تکمیلی توصیه میشود.

الف) پوشش دوگانه (Duplex System)

این روش شامل اعمال یک پوشش رنگ یا اپوکسی صنعتی با کیفیت بالا بر روی سطح گالوانیزه شده است. این سیستم محافظتی دوگانه، دو مزیت کلیدی را فراهم میکند:

- محافظت فیزیکی: پوشش رنگی یک سد فیزیکی در برابر عوامل محیطی تهاجمی (مانند اسیدها، نمکها و رطوبت) ایجاد میکند.

- محافظت الکتروشیمیایی: حتی اگر پوشش رنگی دچار آسیب موضعی شود، لایه گالوانیزه زیرین همچنان از فولاد محافظت میکند.

ب) حفاظت کاتدی بیرونی

در برخی پروژههای بزرگ زیرزمینی یا مستغرق در آب، استفاده از حفاظت کاتدی میتواند راهکاری مؤثر برای جلوگیری از پوسیدگی اتصالات گالوانیزه باشد. در این روش، با استفاده از آندهای فداشونده بزرگتر (مانند منیزیم یا آلومینیوم) یا اعمال جریان الکتریکی خارجی (سیستم جریان اعمالی)، اتصال گالوانیزه به کاتد سیستم تبدیل شده و از طریق تأمین الکترون خارجی، فرآیند خوردگی آن متوقف یا به شدت کند میشود.

۴. مقایسه روشهای کلیدی جلوگیری از پوسیدگی اتصالات گالوانیزه

در جدول زیر، مهمترین روشهای کنترل پوسیدگی بر اساس مکانیسم عملکرد و مزایا مقایسه شدهاند.

| روش حفاظتی | مکانیسم اصلی عملکرد | مزایا کلیدی | ملاحظات و محدودیتها |

| جداسازی گالوانیک | قطع مسیر الکتریکی (استفاده از عایق دیالکتریک) | توقف کامل خوردگی گالوانیک | نیاز به نصب دقیق، آسیبپذیری عایق در برابر تنش |

| بازدارندههای شیمیایی | تشکیل لایه پسیو روی سطح فلز | کنترل خوردگی داخلی در سراسر سیستم | نیاز به پایش دوز مستمر، ریسک تأثیر بر کیفیت سیال |

| کنترل pH سیال | ایجاد لایه محافظ کربنات روی (ZnCO3) | روش کمهزینه و مؤثر برای سیستمهای آبی | مؤثر فقط در محدوده باریک pH |

| پوشش دوگانه (رنگ روی گالوانیزه) | ایجاد سد فیزیکی + حفاظت آند فداشونده | حداکثر مقاومت در محیطهای بسیار خورنده | هزینه بالاتر، نیاز به نگهداری دورهای پوشش رنگی |

۵. تحلیل ریسک و استانداردهای فنی در حوزه اتصالات گالوانیزه

یک برنامه مدیریت ریسک خوردگی باید در تمام مراحل یک پروژه، از طراحی تا تخریب، اجرا شود. این برنامه شامل پیروی سختگیرانه از استانداردهای ملی و بینالمللی است. استانداردهایی مانند ISO 14713 و ASTM A123، دستورالعملهای دقیقی را در مورد ضخامت و کیفیت پوشش گالوانیزه ارائه میدهند که پایه و اساس جلوگیری از پوسیدگی اتصالات گالوانیزه را تشکیل میدهند. عدم انطباق با این معیارها میتواند منجر به شکست زودرس سیستم شود.

علاوه بر این، در محیطهای خاص مانند کارخانههای شیمیایی، بنادر دریایی یا مناطق با رطوبت بسیار بالا، لازم است تا ضخامت پوشش اولیه بیشتر از حداقلهای استاندارد در نظر گرفته شود یا از سیستمهای پوششی تخصصی (مانند پوششهای سرامیکی یا فنولیک) استفاده شود. آموزش پرسنل نگهداری برای تشخیص علائم اولیه خوردگی و نحوه تعمیر موضعی آسیبها نیز بخش جداییناپذیر از این تحلیل ریسک است.

جمعبندی

پوسیدگی در اتصالات گالوانیزه، یک چالش اجتنابناپذیر در طول عمر عملیاتی آنها است، اما با اتخاذ یک رویکرد جامع و تخصصی میتوان نرخ تخریب را به طور چشمگیری کاهش داد و عمر مفید سیستمها را به حداکثر رساند. موفقیت در جلوگیری از پوسیدگی اتصالات گالوانیزه به درک مکانیسمهای خوردگی، انتخاب صحیح در مرحله طراحی (به ویژه جداسازی گالوانیک)، کنترل مستمر شرایط سیالاتی (شیمی آب و pH) و اجرای یک برنامه نگهداری و بازرسی منظم وابسته است.

سرمایهگذاری در پیشگیری از طریق استفاده از بازدارندههای خوردگی و پوششهای تکمیلی، همواره از نظر اقتصادی مقرونبهصرفهتر از هزینههای اضطراری تعمیر و جایگزینی است. ما به شما توصیه میکنیم تا با استفاده از دانش مهندسی تخصصی و بهکارگیری فناوریهای نوین، زیرساختهای خود را در برابر این پدیده مخرب بیمه کنید. برای مشاوره تخصصی و دریافت راهکارهای بهینهسازی سیستمهای گالوانیزه خود، میتوانید با کارشناسان ما تماس حاصل فرمایید.

تلفن تماس: 02122579049

سوالات متداول (FAQ)

۱. خوردگی گالوانیک (Galvanic Corrosion) در اتصالات گالوانیزه چگونه اتفاق میافتد و راهکار پیشگیری از آن چیست؟

خوردگی گالوانیک زمانی رخ میدهد که اتصال گالوانیزه با یک فلز نجیبتر (مانند مس) در تماس الکتریکی قرار گیرد و یک الکترولیت (مانند آب) حضور داشته باشد. در این حالت، لایه روی روی اتصال گالوانیزه با سرعت بسیار بالا خورده میشود. برای پیشگیری، باید از “اتصالات عایقبندی دیالکتریک” (Dielectric Unions) استفاده شود تا تماس الکتریکی بین دو فلز متفاوت قطع گردد.

۲. محدوده pH بهینه برای آب در سیستمهای حاوی اتصالات گالوانیزه چقدر است؟

محدوده pH ایدهآل برای به حداقل رساندن پوسیدگی اتصالات گالوانیزه، معمولاً بین 6.5 تا 8.5 است. در این محدوده، یک لایه محافظ از کربنات روی (ZnCO3) روی سطح فلز تشکیل میشود که نقش مهمی در جلوگیری از پوسیدگی اتصالات گالوانیزه ایفا میکند. pH کمتر از 6 یا بالاتر از 12 میتواند باعث افزایش شدید نرخ خوردگی شود.

۳. پوشش دوگانه (Duplex System) چیست و چه مزیتی نسبت به گالوانیزاسیون ساده دارد؟

پوشش دوگانه به سیستمی گفته میشود که در آن، یک لایه رنگ صنعتی با کیفیت بالا (مانند اپوکسی یا پلی اورتان) روی سطح یک اتصال که از قبل گالوانیزه شده، اعمال میشود. مزیت اصلی آن، ایجاد یک سد حفاظتی فیزیکی مضاعف در برابر محیطهای بسیار خورنده است. در صورت آسیب دیدن رنگ، گالوانیزه زیرین همچنان حفاظت آند فداشونده را فراهم میکند و عمر مفید سیستم را تا 1.5 تا 2.5 برابر افزایش میدهد.

۴. استفاده از بازدارندههای خوردگی (Corrosion Inhibitors) چه نقشی در حفاظت از اتصالات گالوانیزه ایفا میکند؟

بازدارندههای خوردگی مواد شیمیاییای هستند (مانند فسفاتها یا سیلیکاتها) که به سیال عبوری اضافه میشوند و با تشکیل یک لایه پسیو یا غیرفعال روی سطح داخلی اتصالات، سرعت واکنشهای شیمیایی و الکتروشیمیایی خوردگی را به شدت کاهش میدهند. استفاده صحیح از این بازدارندهها یک روش بسیار مؤثر برای جلوگیری از پوسیدگی اتصالات گالوانیزه در سیستمهای بسته و توزیع آب است.